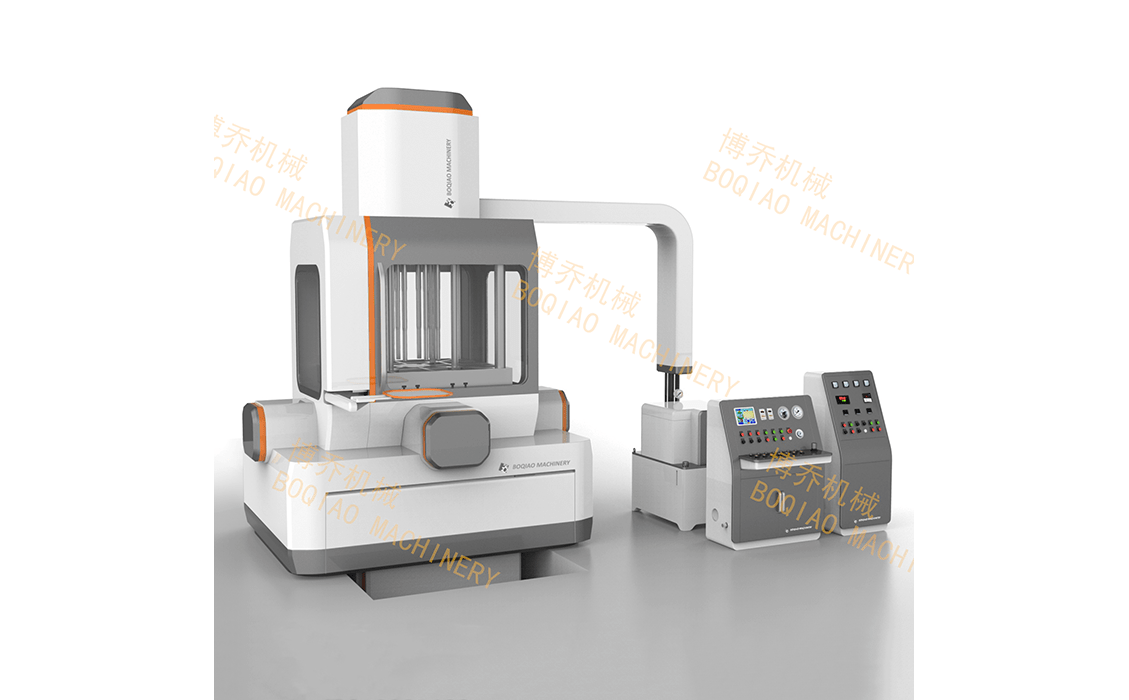

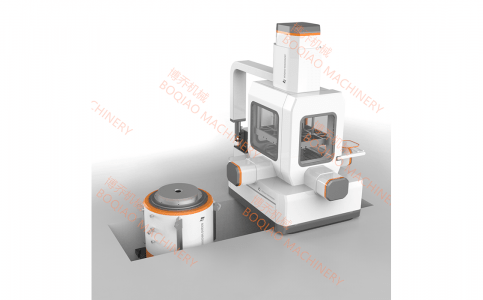

低压铸造的工作原理是通过将熔融金属置于铸型的下方,然后通过气压将金属推送到铸型腔内。这种方法不仅能够防止金属氧化,还能降低热应力,提高铸件的密度和强度。同时,低压铸造机的占地面积相对较小,且操作过程简单,适合大规模生产。

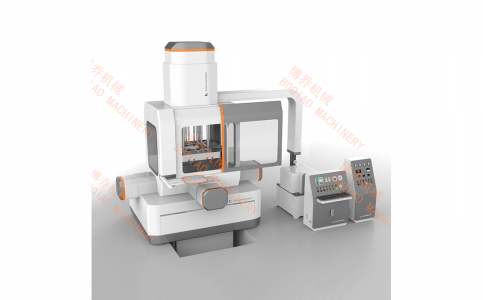

近年来,随着科技的发展,低压铸造机也在不断升级。现代低压铸造机普遍采用数字化控制系统,能够实现更高的自动化水平。这些设备通常配备了温控系统、压力监测系统等功能,可以实时监控铸造过程,确保铸件的质量。此外,先进的材料和工艺不断被引入,例如使用高导热性和耐高温的合金材料,提升了铸造机的性能和耐用性。

然而,低压铸造机在应用过程中也面临着一些挑战。首先,在铸造过程中,熔融金属温度的控制至关重要,因为过高或过低的温度都会影响铸件的质量。其次,模具的设计与材料选用也会直接影响铸件的成型效果。为了提高铸造效率,企业需要在模具的设计上不断进行创新,选用合适的表面涂层材料来增强模具的耐用性。

另外,环保问题日益突出,低压铸造机的使用也需要考虑到环保要求。采用更环保的生产材料与工艺,减少有害气体和废物的排放,是未来铸造行业发展的方向。许多企业正在积极研究如何通过技术创新来应对这一挑战,例如开发水性涂料和循环利用熔融金属等方案。

推荐阅读: